Example inner page template

Kohleladung

Zur Darstellung von Kohle wirkt echte Kohle natürlich am besten. Noch echter wirkt sie, wenn sie direkt von unserem Kuckucksbähnel stammt.

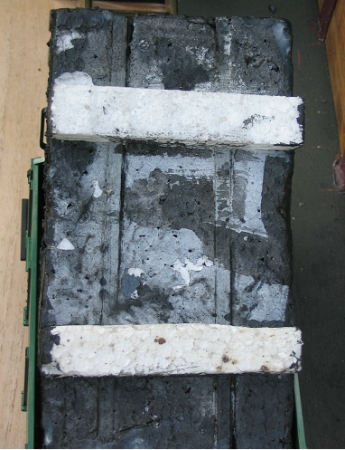

Damit nicht zuviel vom kostbaren Stoff im Hochbordwagen verschwinden muss, erhält die Ladung eine Unterlage aus Styropor von 20 mm Stärke. In den, dem Wagenkasteninnenmaß entsprechenden Block, werden an der Unterseite zwei Holzleistchen eingelassen und mit Ponal wasserfest verleimt. Dies verhindert ein Verziehen des Blocks nach dem Verleimen der Kohleladung auf der Oberseite. Mit zwei quer untergeleimten Styroporleisten wird die gewünschte Höhe erreicht.

Damit der Styroporblock nicht irgendwo weiß aus dem Waggon hervorblitzt, wird er mit Dispersionsfarbe rundum geschwärzt.

Die Höhe des Blocks ist so bemessen, dass obendrauf noch die Schüttkegel der Kohleladung passen ohne dass deren Ränder die Bordwand überragen.

Jetzt kommt der Moment, wo die Kohle genau im Maßstab 1:22,5 zerkleinert wird. Dies geschieht in einem Blecheimer mit einem Fäustel oder einem anderen stößelähnlichen schweren Gegenstand.

Vor dem Einfüllen der Kohleladung wird der Innenraum des Waggons mit dünner Haushaltsfolie ausgelegt, damit der Leim die Bordwände nicht beschmutzt. Dann kommt der Block hinein und es kann mit dem Aufschütten der Ladung begonnen werden. Sobald die Schüttkegel die gewünschte Form haben, wird die Kohle mit dem allseits bekannten Ponal-Wasser-Spüli-Gemisch (1 Teil/6 Teile/2 Tropfen) getränkt.

An einem luftigen Ort härtet der Leim in der Ladung, die sich immer noch im Waggon befindet, aus. Nach ein bis zwei Tagen kann die Ladung entnommen und von der Folie befreit werden. Jetzt kann der Rest vollständig trocknen.

Wenn alles ordentlich gemacht wurde, ist die Oberfläche der Kohle so verfestigt, dass sie nicht einmal rieselt, selbst wenn man im Wohnzimmer auf dem Teppich Betrieb macht.

Entladevorgang am Kohlebansen

Entladevorgang am Kohlebansen

Ladungen